in-akustik, Ballrechten-Dottingen

Im sonnigen Breisgau fertigt in-akustik seit über 46 Jahren Kabel und lässt im besten Sinne des Begriffes deutsches Ingenieurshandwerk sowie große Fertigungstiefe in ihre Produkte einfließen. Das mag sich nach etwas angestaubtem Marketing-Sprech anhören, ist in der Praxis aber extrem spannend.

Warum wir regelmäßig Hersteller und Vertriebe besuchen? Einerseits ist es natürlich schön, an die frische Luft zu kommen und Leute zu treffen. Vor allem schärft es aber unsere Sinne für Erfahrung, Können und Expertise der besuchten Unternehmen. Produkte können wir im eigenen Hörraum natürlich viel genauer unter die Lupe nehmen. Doch dabei konzentriert man sich vorrangig auf Klang und Haptik sowie zwei, drei Kernfeatures des Testobjekts. All die kleinen Detaillösungen, die Akribie der Mitarbeiter und die Ausgereiftheit, mit der sie dafür sorgen, dass ein Produkt so hochwertig gelingt wie das andere, bleiben hinter einem Schleier verborgen.

Nehmen wir als Beispiel die in-akustik – weil ich zufällig gerade dort war. Das im ländlichen Ballrechten-Dottingen (suchen Sie auf der Landkarte etwas südlich von Freiburg) ansässige Unternehmen, ein „Grenzgänger“ zwischen Kabelmanufaktur und Vertrieb, habe ich nie so richtig einordnen können. 1977 von Günther Sumser als reine Produktionsstätte für Signalleiter gegründet, gehören die Breisgauer zu den etablierten Gewichten der deutschen HiFi-Landschaft. 1980 kam das eigene Label hinzu, 1985 folgte der zugehörige Tonträgervertrieb. Parallel dazu ist in-akustik natürlich auch Importeur und Vertrieb für die Produkte von Primare, Audiovector, Koss, Stoic oder AmbienTech. Ein richtiger Tausendsassa halt. Natürlich war mir klar, dass die eigene Hausmarke, die Kabel unter dem Label „inakustik“, eine übergeordnete Rolle spielen. Doch wie viel der Firmenressourcen in die eigenen Produkte fließen und auf welchem Niveau die Fertigung vonstattengeht, wurde mir erst bei meinem Besuch im Februar bewusst.

Empfangen wurde ich von einem gut gelaunten Trio: Geschäftsführer Dieter Amann, Entwickler Holger Wachsmann und Marketing-Leiter Tobias Tritschler führten mich in einen Konferenzraum mit Ausblick ins Grüne. Nach unserer Begrüßung wollte ich direkt die Frage loswerden, die mich auf der Fahrt am meisten beschäftigte: Warum wurde das Kabelportfolio von Black & White 2006 zu „inakustik“ gewandelt? An Dieter Amanns prompter Antwort konnte ich ablesen, dass er das nicht zum ersten Mal hört. Die Kabelproduktion wurde ursprünglich als „inakustik“ gestartet. Als das Unternehmen 1998 mit einer neuen, in markantem Schwarz und Weiß gehaltenen Referenzserie in den Handel kam, hielt man es für gegeben, die Premiummodelle mit einer eigenen Marke abzuheben. Doch wie es so kommt: Um vom guten Leumund der Superkabel zu profitieren, wurde „Black & White“ auf immer günstigere Linien übertragen, bis niemand mehr so recht wusste, wo die Grenzen liegen. Der harte Schnitt sorgte für Ordnung. Und Schwarz/Weiß sind die Kabel ja immer noch …

Statt viel zu reden, beschließen wir, direkt in die große Fertigungshalle zu gehen. Eine Handvoll Mitarbeiter sind in dem übersichtlich strukturierten Saal damit beschäftigt, an sechs langgestreckten Werkbänken unterschiedliche Arbeitsschritte auszuführen. Die einzelnen Stationen seien für bestimmte Fertigungsabschnitte optimiert, klärt mich Holger Wachsmann auf. Die Angestellten absolvieren mit den Kabeln, die sie gerade montieren, eine Art Zirkeltraining, finden an den Tischen sämtliche Werkzeuge und alles Zubehör, das für den Arbeitsschritt erforderlich ist. Diese Anordnung sorgt für Synergien: Die kleineren Modelle der Breisgauer wandern durch dieselben Hände, profitieren von einstudierter Genauigkeit und werden mit den identischen Maschinen zugeschnitten, gelötet oder verschraubt wie die kostbaren AIR-Modelle.

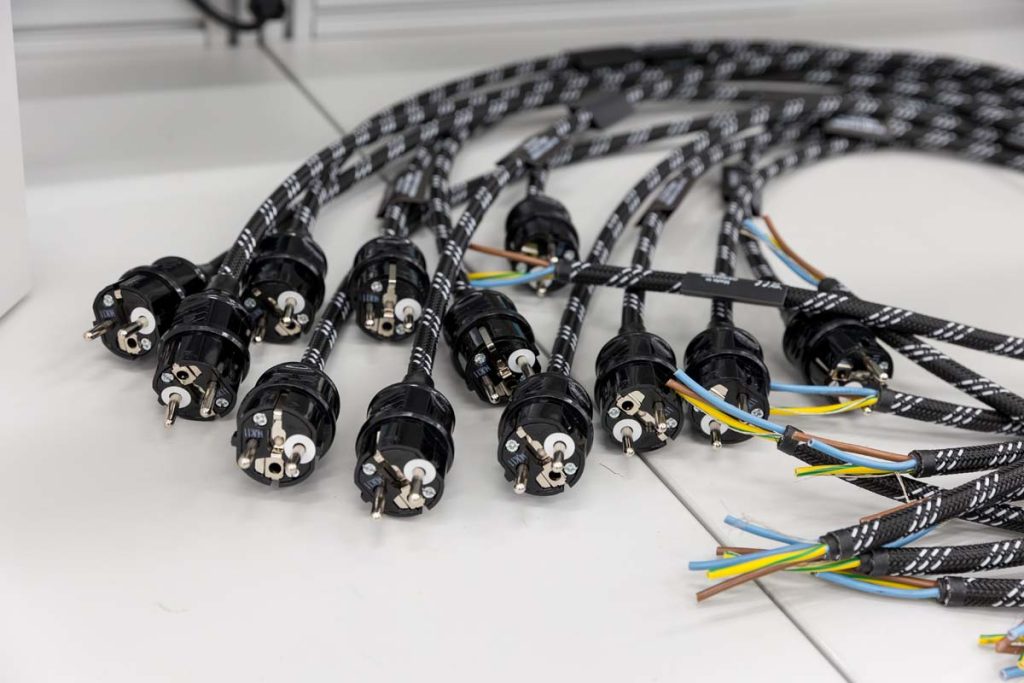

Einige ihrer „Apparaturen“ führen mir Holger Wachsmann und Dieter Amann vor. So gibt es einen kleinen Abisolierer, eine auf den ersten Blick unscheinbare Maschine, die so auch in einem medizinischen Labor stehen könnte. Der kleine Kasten ist mit allen eingesetzten Kabeltypen programmiert und trennt millimetergenau den vordefinierten Teil des Leitermantels ab. Nur einen Tisch weiter ist eine Mitarbeiterin damit beschäftigt, einige Referenz-AIR-Stromkabel zu vollenden. Sie verschraubt die mit Carbon veredelten Schukostecker mit einem Drehmoment-Schraubendreher. Jeder Steckertyp habe seine eigenen Anforderungen, wie ich erfahre. In dem Regal über der Werkbank liegen gleich mehrere der Schraubendreher mit unterschiedlichen Newton-Angaben.

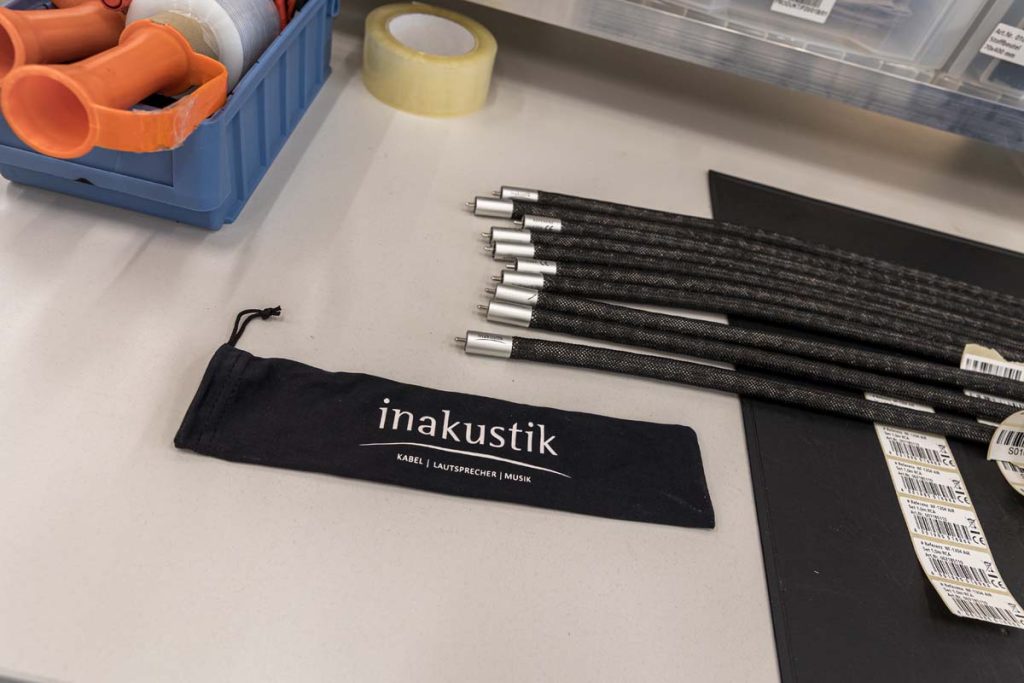

Einige Minuten später beobachten wir, wie die Mitarbeiterin das dünne Drähtchen einer weiteren Apparatur wechselt. Der Außenmantel der Referenz-AIR-Kabel lässt sich nicht einfach schneiden. Das komplizierte Geflecht würde sich über die Zeit auffädeln. Stattdessen werden die Mäntel mit dem „heißen Draht“ durchtrennt. Das ist präzise und verklebt die losen Enden. Die Mäntel der exklusiveren Kabelfamilien fertigt in-akustik übrigens selbst. In einem ehemaligen Lager erlebe ich später eine komplizierte Maschine, die einige Innenleiter mit Kunststoffbändern aus dutzenden „Garnrollen“ in Referenz-NF-Meterware verwandelt.

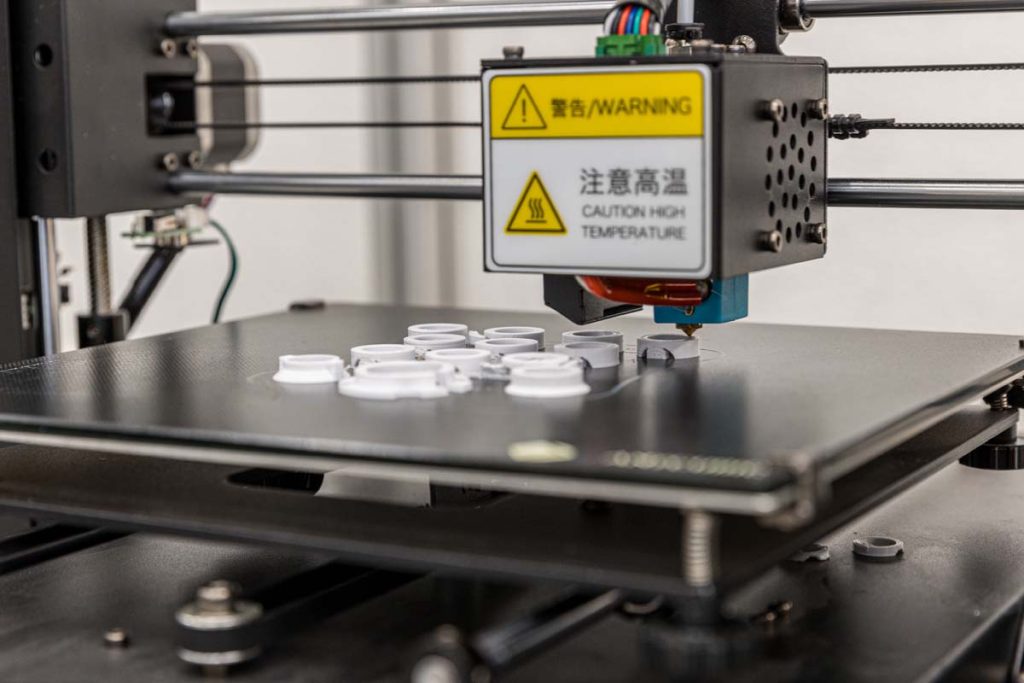

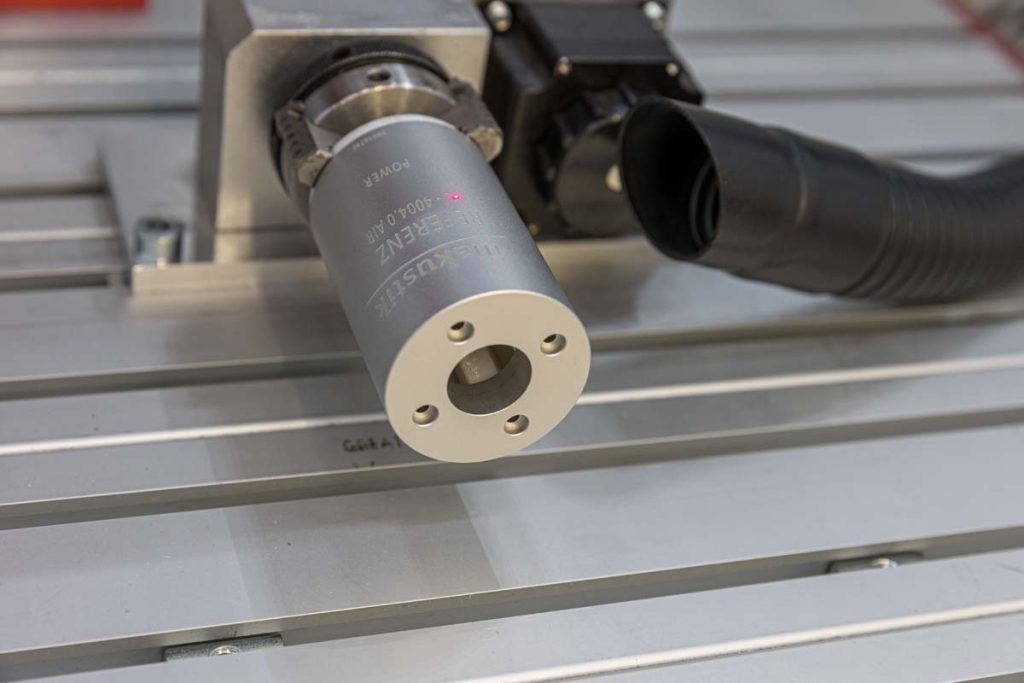

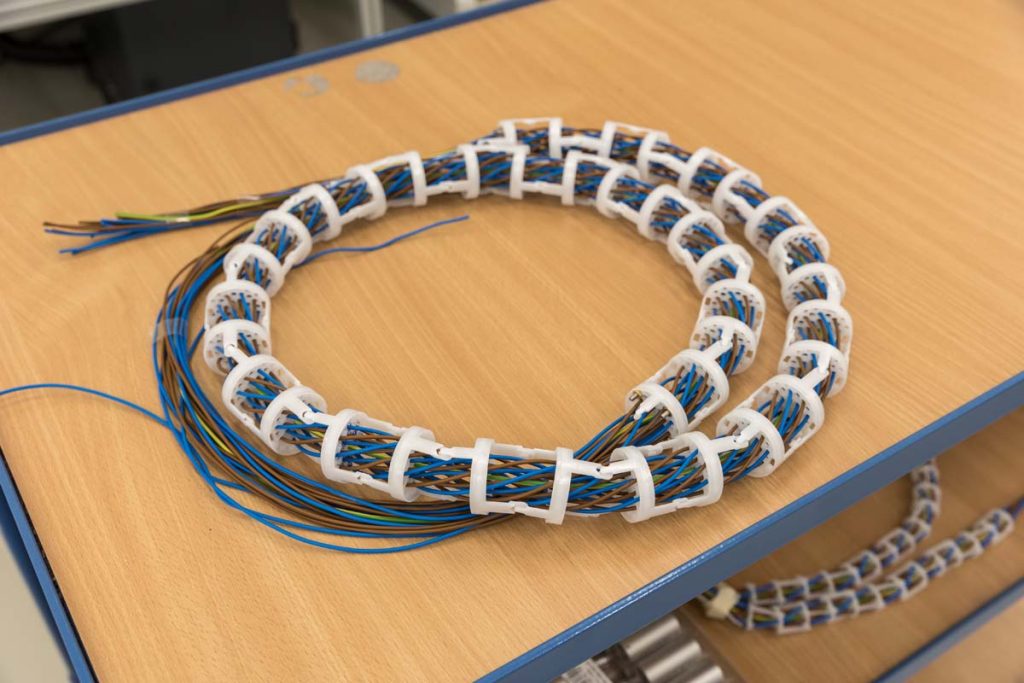

Während wir dem Glühdraht bei der Arbeit zusehen, ist eine Maschine in Größe eines Gefrierschranks in unserem Rücken damit beschäftigt, Aluminiumkappen zu vollenden, die wenig später darauf die Mäntel einiger bereitliegender Referenz-AIR-NF-Kabel abdecken. Der Industrielaser „fräst“ einen gestochen scharfen „inakustik“-Schriftzug und die Kabelbezeichnung in die Alu-Becher. Solche Arbeiten wurden früher von Zulieferern erledigt, erläutern Amann und Wachsmann. Noch eine weitere Neuerung vermindert die Abhängigkeiten: In einer Nische der Werkshalle sind mehrere 3D-Drucker damit beschäftigt, schwer identifizierbare Einzelteile anzufertigen. Es handelt sich um kleine runde Gebilde, in diesem Fall Prototypen, doch wolle man künftig mehr Kunststoffteile selbst fertigen. Das sei vor allem für die AIR-Familie interessant. Um die komplizierte Helix-Anordnung der Einzelleiter zu fixieren, benötigen die Kabel ein „Innengerippe“ aus kleinen Klammern. Für deren Montage hat man bei in-akustik meterlange Tische mit halbrunden Mulden entworfen. In festen Abständen wird das „Grundgerüst“ der Kabel je nach gewünschter Länge vorgebaut, ehe die Leiter in Konzentrationsarbeit nach einem festen Muster eingeflochten werden.

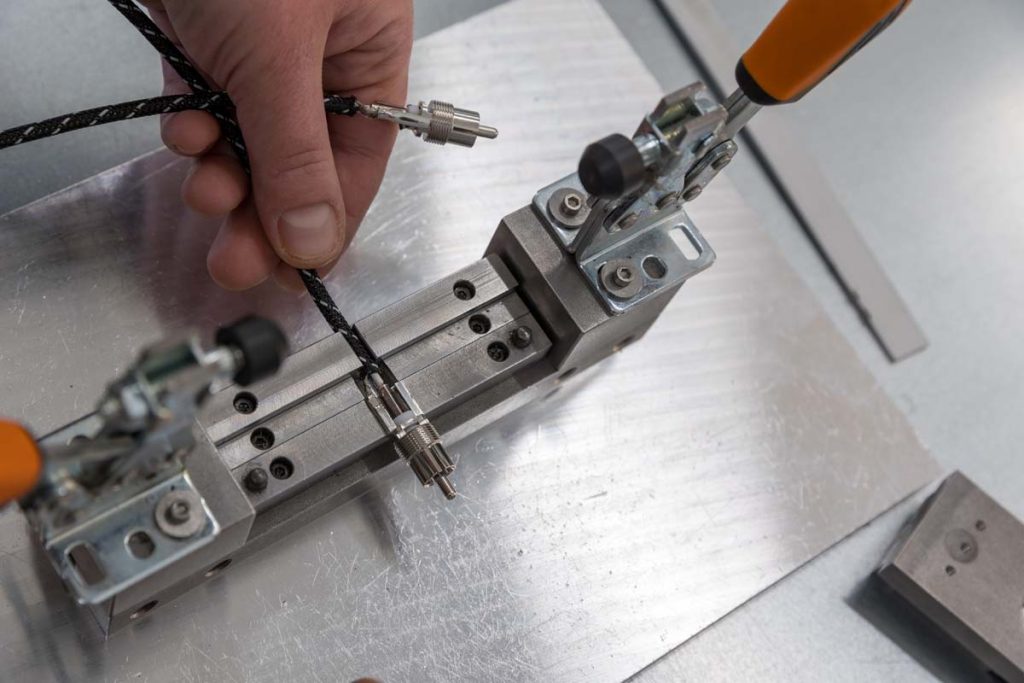

An diesen Fertigungstischen lüftet sich auch ein kleines Mysterium: Seit dem Betreten der Halle hörte ich ein rhythmisches Surren. Als Quelle lokalisiere ich nun einen mannshohen Server-Schrank, in dem ein Elektromotor unablässig ein Referenz-AIR-Stromkabel biegt. Das mit Gewichten behangene Stromkabel befinde sich in einem Dauertest, mit dem die Qualität der Zugentlastung geprüft werde. Mehrere tausend Male muss der Übergang vom Schuko aufs Kabel die Prozedur erdulden und schadlos überstehen. Wo wir beim Thema sind, verweist mich Dieter Amann auf die kleine Haltevorrichtung an einem benachbarten Tisch. Nach dem Verlöten werden NF-Kabel hier eingespannt und mit Kunststoff vergossen. Das Werkzeug dafür sieht aus wie eine überdimensionierte Cyberpunk-Pistole. Der in den Kabelenden entstehende Kunststoffpfropfen diene zur Isolation und zugleich als Zugentlastung.

Anschließend geht’s weiter zur computerisierten Messstation. Holger Wachsmann erklärt mir mit merklichem Stolz die Funktion der Prüfstation: Alle High-End-Kabel besitzen einen individuellen Barcode, für die günstigeren Strippen existieren immerhin Familien-Codes. Die Mitarbeiter müssen nichts weiter tun, als die fertigen Kabel anzuschließen, den Code zu scannen und den Messvorgang zu starten. Der Computer setzt automatisch die Umgebungsvariablen und zeigt Augenblicke später, ob alles in Ordnung ist oder ob ein weiterer Stopp bei Schraubendreher und Lötkolben erforderlich ist. Ein Verwechseln der Kabeltypen – die verschiedenen AIR-Kabel sehen ja einander recht ähnlich – ist somit ausgeschlossen.

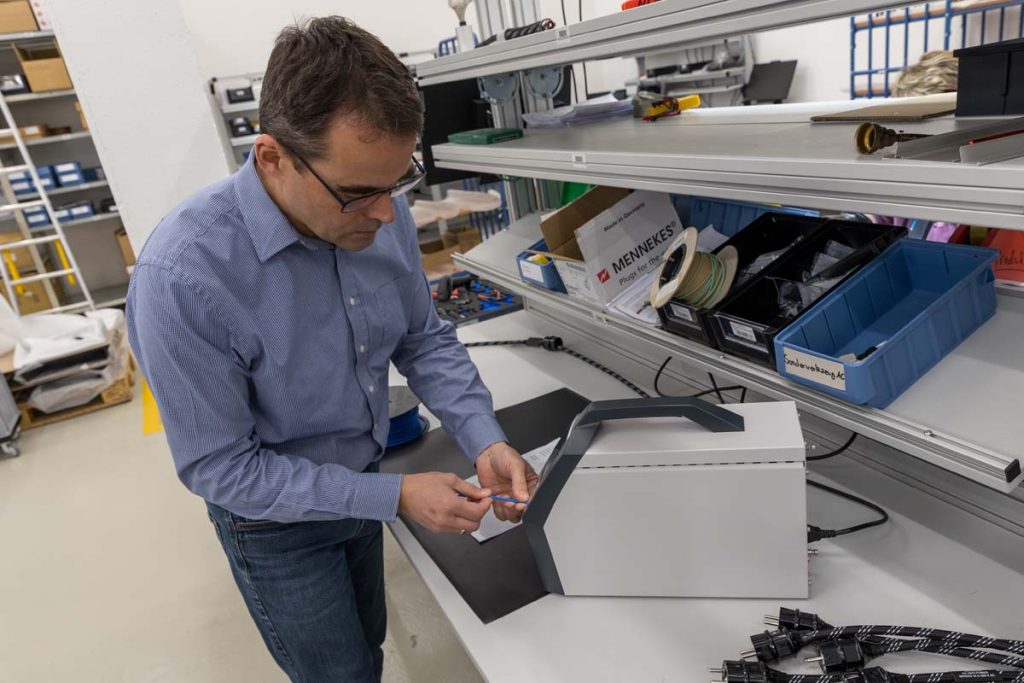

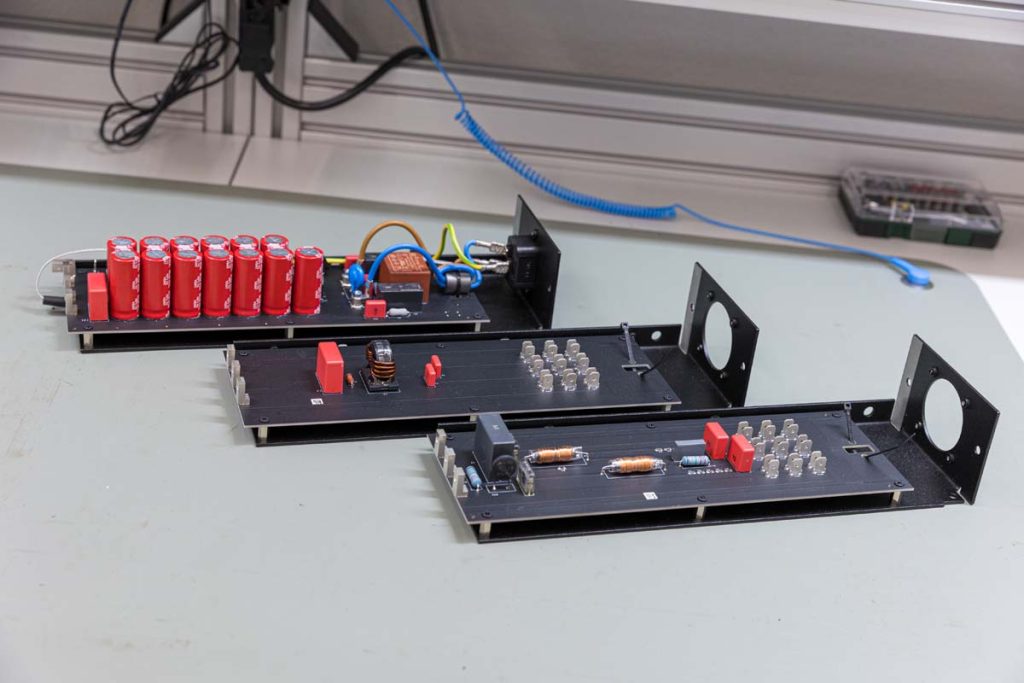

Unser nächster Halt gilt den beiden jüngsten Stars des inakustik-Markenportfolios: Den Netzfiltern AC-4500 und AC-3500P. Während die „kleinere“ 3500 fest bestückt wird, handelt es sich bei der 4500 um einen 19-Zoll-Träger, der mit sieben Modulen bestückt werden kann. Eins davon muss freilich immer der Haupteingang mit seinem Hochstrom-Netzanschuss (IEC C20) sein, der den Strom aus der Wanddose entgegennimmt und „vorbereitet“. Die übrigen sechs können je nach Kundenwunsch mit den unterschiedlich bestückten Modulen Typ I für Analogkomponenten oder Typ II für digitale Geräte ausgerüstet werden.

Die Stromübertragung im Inneren des Filters geschieht über massive Kupferstromschienen. Ein Mitarbeiter ist gerade damit beschäftigt, drei Module jeden Typs in eines der Metallgehäuse einzubauen. Anschließend stellt er den 4500er auf eine Art Gummimatte und beginnt, den Filter an verschiedenen Messpunkten zu überprüfen.

Den Abschluss unseres Rundgangs bildet ein Blick ins erstaunlich große, üppig bestückte Hochlager sowie in den Hörraum, der im Kellergeschoss des Gebäudes liegt. Vor einer kunstvoll beleuchteten Schwarzwald-Kulisse erklären mir Dieter Amann und Holger Wachsmann ihre Pläne für die wohnliche Hörumgebung. in-akustik plant, in festen Abständen Workshops und Events zu veranstalten. Die Idee sei schon vor einigen Jahren aufgekommen, habe wegen der Pandemie jedoch lange auf Eis gelegen. Man wusste sich aber zu helfen: Im Nachbarzimmer bestaune ich kurz darauf ein kleines Video-Studio. Tobias Tritschler und Holger Wachsmann veranstalten und moderieren regelmäßig Webinare, bei denen sie einer begrenzten Zahl von Gästen Themenkomplexe wie „Kabelklang“ oder den Einfluss von Strom auf die Anlage näherbringen. Da die Seminare bidirektional funktionieren, können die Gäste via Chat ihre Fragen an die Experten richten. Anmelden darf sich übrigens jeder, solange Platz ist. Auf der Homepage des Unternehmens finden Sie alle Informationen zu den Themen der Webinare, der Dauer und der Zahl verfügbarer Plätze. Den faszinierenden Rundgang durch das Unternehmen kann das natürlich nicht ersetzen, doch können Sie so selbst einen Eindruck von der Expertise der Entwickler gewinnen.

in-akustik

Untermatten 12–14

79282 Ballrechten-Dottingen

Telefon +49 7634 56100

info@in-akustik.de