WBT-Industrie Elektromechanische Produkte, Essen

WBT betritt Neuland mit PlasmaProtect™

Fotografie: Ingo Schulz

FIDELITY besuchte WBT in Essen, um die Vorteile ihrer für Audio-Steckverbinder neuen Technologie aus erster Hand zu erfahren und die neue Fertigung in Augenschein zu nehmen.

Es muss in der ersten Hälfte der 80er Jahre gewesen sein. Der junge Wolfgang B. Thörner war gerade dabei, seine Traumanlage zusammenzustellen. Sansui stand ganz oben auf seiner Wunschliste, aber auch große US-Marken weckten unwiderstehliche Begehrlichkeiten. Es war eine Zeit, als der Begriff „High End“ noch nicht gebräuchlich geschweige denn etabliert war. Damals standen Komponenten im Mittelpunkt, Zubehör wie Verbindungskabel war ein notwendiges Übel und fand nur am Rande statt. Und doch konnte man im Übergang der ausklingenden 1970er und beginnenden 1980er Jahre ein Umdenken erkennen, das bis heute seinen Nachhall hat.

Begonnen hat es mit Firmen wie Monster Cable oder AudioQuest: Dort begriff man sehr früh, dass selbst die allerbesten Komponenten nichts nutzen, wenn sie nicht hochwertig miteinander verbunden sind. Wir erinnern uns kurz an jene Norm DIN 45500, die seinerzeit die Qualitätsmerkmale für Audio-Wiedergabegeräte festlegen sollte. Damals erfolgte die Verbindung zwischen Verstärker und Lautsprecher standardmäßig mit einem Kabelquerschnitt von 0,75 Quadratmillimetern und einem DIN-Lautsprecher-Stecker.

Aber es kam Bewegung in das Denken. Schnell war klar: Ein Kabel ist nicht notwendiges Übel, sondern eine Komponente für sich, eine außerordentlich wichtige obendrein. Damals wurden die Kabelklang-Protagonisten verspottet und belächelt. Heute wissen wir es besser.

Wolfgang B. Thörner stellte sich also seine Traumanlage zusammen – und staunte nicht schlecht, als es ausgerechnet bei der Verkabelung Probleme gab. Einige Cinchstecker saßen nicht richtig fest, andere wollten überhaupt nicht in die Buchse passen. Gewissenhaft, wie er war und ist, ging er der Sache in Versuchsreihen auf den Grund. Und fand heraus, dass die Außen- und Innendurchmesser der Buchsen und Stecker, derer er habhaft werden konnte, teilweise um mehr als einen Millimeter differierten. Jeder Hersteller kochte offensichtlich sein eigenes Süppchen. Da konnte natürlich nichts passen. Auch fand Thörner heraus, dass den meisten Herstellern nicht nur die Maße, sondern auch die Qualität scheinbar völlig egal war. Er fand Buchsen und Stecker aus Aluminium, Spritzguss und Blech, in Verbindung mit den „wildesten Oberflächenbehandlungen“, die im besten Fall einfach nur schnell abgerieben waren und im schlechtesten Fall direkt in das Trägermaterial diffundierten und damit wie von Geisterhand von selbst verschwanden. Keine gute Basis für eine verlustfreie, trennbare elektrische Verbindung, dachte sich Wolfgang B. Thörner. Die Idee zu qualitativ hochwertigen Steckverbindern war geboren – und mit dieser Idee auch die Firma WBT. Das Jahr: 1985.

Das erste Produkt sollte größtmögliche Kompatibilität mit der vorhandenen Produktlandschaft haben, sollte sich jeder Umgebung anpassen können. Heraus gekommen ist der noch heute legendäre Cinchstecker WBT-0100. Dieser Stecker begründete – was vergleichsweise bereits beim Produkt Kabel zu beobachten war – eine neue Komponentenkategorie: die der hochwertigen Steckverbinder. Der WBT-0100 war zu seiner Zeit geradezu revolutionär, hatte er doch einen funktionierenden Spannzangenmechanismus, der ihm immer einen perfekten Sitz in egal welcher Buchse garantierte. Er war gut zu konfektionieren, und auch während des Lötvorgangs musste niemand mehr panisch werden, weil die Isolierung des Mittelkontaktes schmolz – so etwas gab es bei WBT nicht. Dem Stecker folgten bald Einbaubuchsen hoher Qualität, Verbindungen für Lautsprecher und vieles mehr. Weltweit statte bald fast jeder Hersteller, der keine Kompromisse eingehen wollte, seine Produkte mit Verbindern von WBT aus. Damit aber nicht genug: Der gute Ruf und das hohe Know-how führte dazu, dass sich WBT mittlerweile auch als eine der ersten Adressen für hochwertige Steckverbinder in der Messtechnik und Apparatemedizin etablieren konnte.

Ein weiterer großer Schritt nach vorn waren die sogenannten nextgen™-Steckverbinder. Erstmals wurde es möglich, reines Kupfer und Feinsilber als Signalleiter zu nutzen. Gleichzeitig wurde die Leitergeometrie nach dem „Low Mass Principle“ optimiert. Dadurch ergab sich eine erhebliche Reduktion an Metall. Wirbelströme und Massespeicher-Effekte wurden dabei nahezu irrelevant.

Natürlich ruft ein solcher Erfolg Nachahmer auf den Plan, Firmen, die unter ihrem eigenen Namen ebenfalls hochwertige Steckverbinder herstellen und vermarkten. Damit ist zu rechnen in offenen Märkten. Schwierig wird es aber, wenn Plagiatoren zuschlagen. Da wird gnadenlos alles kopiert, was guten Umsatz bringen könnte – auch WBT-Steckverbinder. Es ist schwer abzuschätzen, ob der Markt der Plagiate von WBT-Steckern größer oder kleiner ist als der Marktanteil von WBT selbst. Doch eines ist klar – er ist schädlich.

Diese Situation führte bei WBT zu einer neuen Idee: Der PlasmaProtect™-Steckverbinder sollte qualitativ alles Bisherige in den Schatten stellen und technologisch nur noch schwer und mit sehr großem Aufwand zu kopieren sein.

Qualitätssprung bei Audio-Steckverbindern

FIDELITY reiste nach Essen, um sich die PlasmaProtect™-Technologie genauer anzusehen. WBT ist ein Unternehmen, in dem mit klarem Verstand geplant, geforscht, entwickelt und gefertigt wird. Kommt man vor Ort mit den Machern ins Gespräch, spürt man sofort jenes Engagement und Feuer, das die Produkte aus Essen weltweit zu etwas ganz Besonderem machen. Das fängt bei Firmengründer und Geschäftsführer Wolfgang B. Thörner an, der seine Firma im positivsten Sinne lebt, hinter jedem Produkt steht und mit unübersehbarer Begeisterung vom Unternehmen, Produkten, Plänen und von Neuentwicklungen spricht. Er ist stolz auf das Branding „Made in Germany“. Es bedeutet für ihn mehr als die bloße Entwicklung und Fertigung in heimischen Gefilden: Für Thörner zählt dazu auch die Sicherstellung von umwelt- und ressourcenschonenden Fertigungsprozessen, wie er beim Besuch des FIDELITY-Teams betont.

Die Finesse seiner Produkte steckt in den vielen Details und in der Expertise der Fertigung. Wenn man die Herstellungsprozesse betrachtet, fällt eine Sache sofort auf: Die Essener machen nahezu alles selbst. Eine Ausnahme bilden die Metallteile, etwa die Basisteile von Gabelschuhen oder die helixförmig gewundenen Hülsen in den optisch markanten Lautsprecheranschlüssen, die im Schwarzwald hergestellt werden. Die Verbindung zwischen der Firma WBT und dem dortigen Metallspezialisten besteht bereits von Anfang an; seit über 30 Jahren fertigt der Zulieferer die Bauteile nach Thörners Vorgaben, Oberflächen und „Anbauten“ werden schließlich in Essen hinzugefügt. Dazu sind unzählige Werkzeuge erforderlich, die hier fein aufgereiht in den Regalen liegen. Viele dieser Tools sind hochspezialisierte Einzelanfertigungen, um die vielen kleinen Bauteile und Kunststoffhülsen zu produzieren und zu einem Gesamtkunstwerk zu vereinen. Und was ganz wichtig ist: An diesen Kunstwerken arbeiten Menschen, keine Maschinen. Genaugenommen ist WBT eine Manufaktur.

Bis hierhin haben wir uns die „alten“ Produktionsstätten angesehen, in denen die nextgenTM-Familie hergestellt wird. Beeindruckend – aber das eigentliche Highlight soll erst noch kommen. Wir betreten die Räume, in denen der neue „PVD-Plasma-Prozess“ nebst den erforderlichen Vorbereitungen stattfindet. Leider dürfen wir nicht alles fotografieren. In den Räumen befinden sich zu viele Betriebsgeheimisse, die bewahrt werden müssen.

Zunächst fällt auf, dass die neue Fertigung geradezu klinisch wirkt. Der Vergleich zu einem Universitätslabor drängt sich auf. Alles erscheint sehr strukturiert und geordnet. Hochkonzentriert wird gearbeitet. Das eigentliche Verfahren besteht aus mehreren Schritten, die genau aufeinander abgestimmt sind und penibel eingehalten werden müssen. Allein das hinzubekommen und vorhersehbare Ergebnisse zu erzielen hat viele Monate Arbeit gekostet.

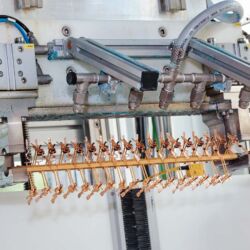

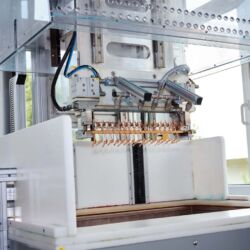

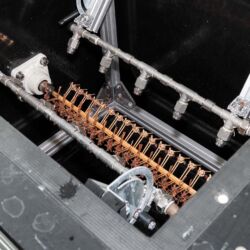

Los geht es mit Reinkupfer-Rohlingen, die WBT bei seinem Partner aus dem Schwarzwald fertigen lässt. Als Erstes müssen diese Signalleiter-Rohlinge gereinigt werden. Um es mit einem Werbespruch zu sagen: Sie müssen „nicht nur sauber, sondern rein“ sein. An dieser Stelle kommt eine sogenannte Hochstrom-Polieranlage zum Einsatz, welche die Oberflächen von allen Verunreinigungen befreit und auf Hochglanz poliert. Die dabei entstehende Oberfläche ist absolut rein und ohne chemische Einschlüsse. Dieser Prozess findet in einem 70 Grad heißen Tauchbad und bei enorm hohen Strömen statt.

Danach müssen die Rohlinge zunächst mit entmineralisiertem Wasser und im Anschluss mit einer Alkohollösung gespült werden.

Weiter geht es in eine Anlage, die mittels gereinigter Luft die Rohlinge trocken bläst. Von dort wird ein Klimaschrank angesteuert, in dem die Rohlinge bei genau definierter Temperatur und Luftfeuchte zwischengelagert und auf den eigentlichen PVD-Prozess (Physical Vapour Deposition) vorbereitet werden.

Dabei wird der Leiter per PVD-Verfahren feinvergoldet. Bei diesem Verfahren werden durch eine im Hochvakuum gezündete Plasmaentladung Gold-Atome freigesetzt. Dieses Gold wird im Vakuum mittels sehr starker Magnetfelder auf den Kupferleiter geschossen, dadurch atomar angebunden und unlösbar verankert („Van der Waals-Kräfte“). Das Resultat ist ein perfekt homogener Materialverbund mit einer Oberfläche aus 24-karätigem Gold.

Der Prozess stellt sicher, dass sich das Gold absolut glatt, frei von Fehlstellen und durch die atomare Verbindung auch vollkommen unlösbar mit dem Trägermaterial verbindet. Als zweiter Effekt kommt das „Protect“ ins Spiel. Die Goldbeschichtung ist chemisch „inert“. Damit beschreibt man Verbindungen oder Materialien, die sich nur unter höchstem Energieaufwand dazu überreden lassen, Reaktionen mit anderen Stoffen einzugehen. Vereinfacht gesagt: Diese Beschichtung gewährleistet einen deutlich wirksameren Schutz gegen Korrosion und Ablagerungen, als es andere Verfahren jemals könnten.

Von der zugrunde liegenden Idee, diese Art einer Oberflächenveredelung einzusetzen, über die Forschung, den Aufbau der Anlage bis hin zur nun laufenden Fertigung, die täglich Tausende Stecker und Buchsen in gleichbleibender Qualität produziert, war es ein jahrelanger, kostspieliger Weg. Wir können nur unseren Respekt für diese Pionier- und Ingenieursleistung zollen.

Die Umstellung einer galvanischen Oberflächenbeschichtung hin zum Plasmaverfahren stellt einen umweltorientierten Technologiewechsel dar. Im Gegensatz zur Galvanotechnik benötigt das Plasmaverfahren keine toxischen Galvanikbäder und ist somit diesbezüglich umweltneutral. Ebenso verringert sich der Energiebedarf mit dem neuen Prozess um ca. 25 Prozent. Auch wertvolle Edelmetalle können ressourcenschonend eingesetzt werden.

Was bedeutet das für den Klang? Eine galvanische Veredelung findet auf molekularer Ebene statt. Die dazu nötigen Bäder sind niemals rein. So finden sich auf derartigen Oberflächen viele Verunreinigungen, sogenannte Fehlstellen. Ferner geht eine galvanische Oberfläche keine so innige Verbindung mit seinem Trägermaterial ein. Wir kennen den Effekt von abblätterndem Chrom. Anders das Plasma-Verfahren: Hier findet der Materialaufbau auf Atomebene statt. Durch das PVD-Plasma-Verfahren entsteht eine hochreine, geordnete Struktur mit einer definierten Anzahl von Atomlagen. Diese Struktur ermöglicht einen außerordentlichen Korrosionsschutz in Verbindung mit hoher Festigkeit, einen noch präziseren Signalfluss und dadurch eine bis dahin unerreichte Signalqualität bei Steckverbindern.

WBT wäre aber nicht WBT, wenn man nicht schon jetzt weiter in die Zukunft blicken würde. Viel dürfen wir nicht verraten, aber die Überlegungen gehen in die Richtung, die leitenden Massen weiter zu reduzieren, um den Massespeicher-Effekt weiter zu optimieren. Aber das ist Zukunftsmusik.

WBT hat sich in den vergangenen knapp 35 Jahren mit zahllosen Innovationen einen Namen gemacht. Mit WBT-PlasmaProtect™ gelingt WBT ein Qualitätssprung bei Audio-Steckverbindern, an dem sich Plagiatoren lange die Zähne ausbeißen dürften. Alle WBT-nextgenTM-Produkte werden ab sofort nur noch in der neuen Technologie gefertigt und ausgeliefert. Das Schöne daran: Der Qualitätssprung kostet nicht einmal mehr.

Bestimmt sind Sie genauso neugierig wie wir, wie sich das neue Verfahren in der Praxis auswirkt. Dazu dürfen wir Ihnen ein Geheimnis verraten: Wir haben bereits einen Satz PlasmaProtectTM-NF-Kabel von HMS erhalten. Der Leverkusener Kabelspezialist dürfte der erste Hersteller sein, der die neue WBT-Technik in den Handel bringt. Wir werden unseren Hörvergleich noch vor Erscheinen dieser Ausgabe in einem exklusiven Web-Artikel veröffentlichen. Gehen Sie dazu einfach auf unsere Website und suchen Sie unter „Reportagen“.

Kontakt

WBT-Industrie Elektromechanische Produkte

Im Teelbruch 103

45219 Essen

Telefon +49 2054 875520